试验严格遵循 ASTM D5025、MIL-STD-810G 等国际标准,同时结合我国 GJB 150.5A 标准。航空航天材料涵盖钛合金、碳纤维复合材料、高温合金等,其性能对温度变化极为敏感,如复合材料易因热胀冷缩产生分层,金属材料可能出现疲劳裂纹,因此需针对性设计试验参数。

二、设备选型与参数设定

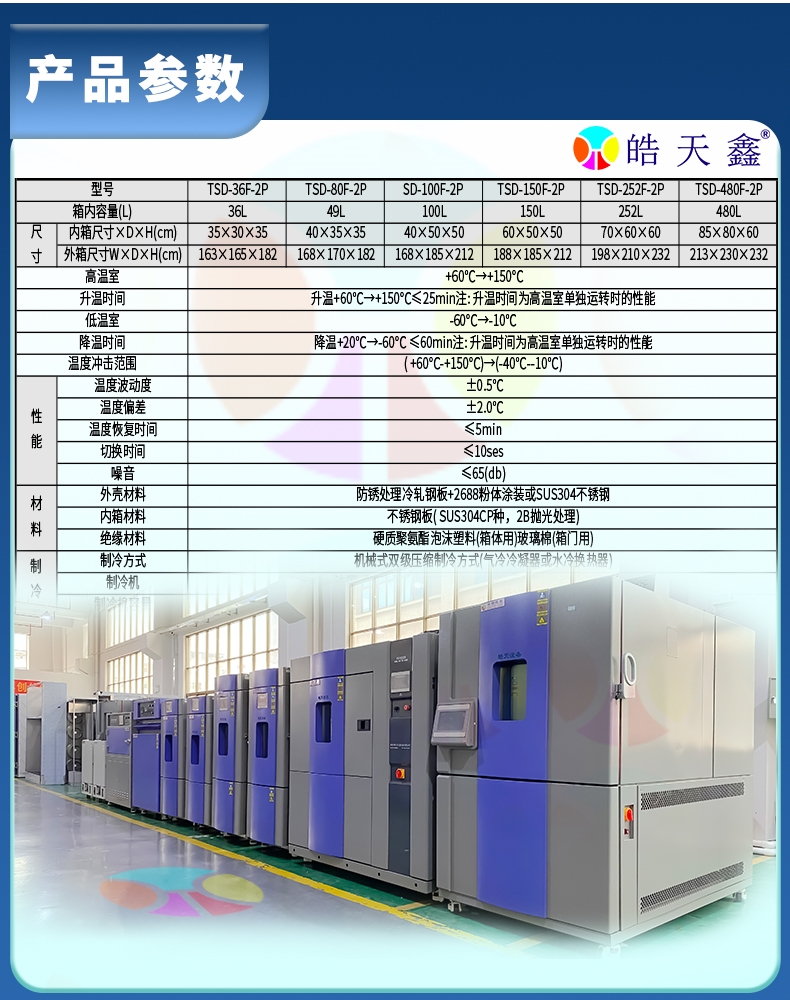

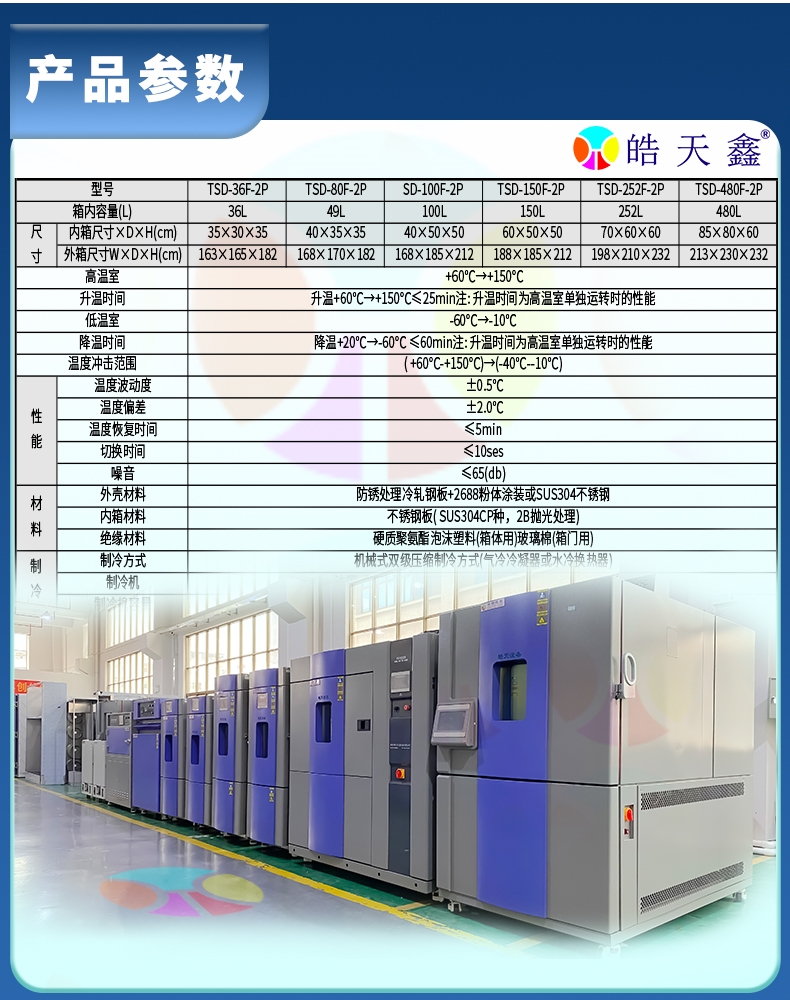

选用双区式冷热冲击试验箱,高温区可达 + 150℃,低温区低至 - 70℃,温度转换时间≤5 分钟,满足航空航天材料快速冲击需求。试验箱内部容积需适配样品尺寸,且配备高精度传感器,确保温度均匀性 ±2℃、波动度 ±0.5℃,避免因环境误差影响测试结果。 三、试验流程设计

预处理:对材料样品进行清洁与尺寸测量,记录初始性能数据。

循环测试:设置冷热冲击循环,如从 - 55℃到 + 85℃,循环次数依据材料使用场景确定,通常为 50 - 100 次。每次冲击后,保持高温 / 低温状态 2 小时,确保材料充分热传导。

性能检测:每完成 10 次循环,对样品进行外观检查、力学性能测试(拉伸强度、弯曲强度)及微观结构分析(扫描电镜观察裂纹扩展)。

数据记录:实时记录试验过程中的温度曲线、样品性能变化数据,建立完整测试档案。

四、结果分析与判定

通过对比试验前后材料性能数据,分析温度冲击对材料的影响。若样品出现明显裂纹、性能下降超过标准阈值(如强度降低 15%),则判定材料未通过测试。结合微观分析结果,定位失效原因,为材料改进提供依据。

五、安全与质量保障

试验过程中严格执行安全规范,配备应急降温装置,防止高温烫伤或低温冻伤。定期校准试验设备,确保数据准确性,同时设置空白对照组,排除环境干扰因素,保障试验结果的可靠性。